Classificazione PLC Siemens

Jun 08, 2023

I controllori programmabili sono generati dalle esigenze della produzione moderna e la classificazione dei controllori programmabili deve anche soddisfare le esigenze della produzione moderna.

In generale, i controllori programmabili possono essere classificati da tre prospettive. Uno è classificare in base alla scala di controllo dei controllori programmabili, il secondo è classificare in base al livello di prestazioni dei controllori programmabili e il terzo è classificare in base alle caratteristiche strutturali dei controllori programmabili.

Scala di controllo pieghevole

Può essere suddiviso in mainframe, macchine di medie e piccole dimensioni.

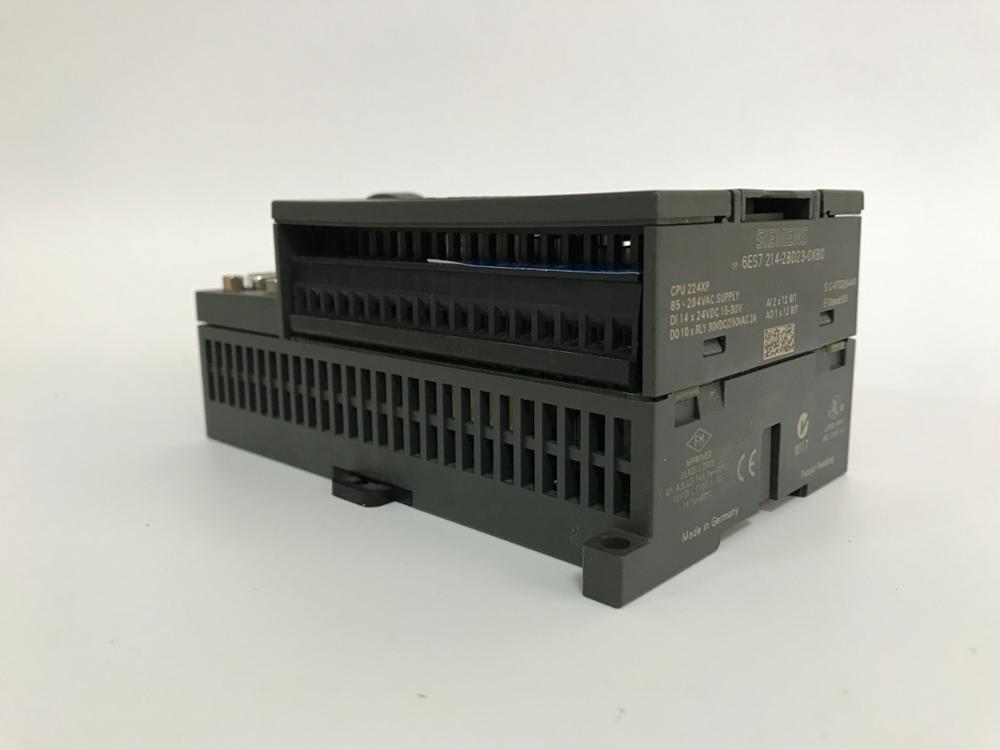

Mini computer: i punti di controllo di un mini computer sono generalmente entro 256 punti, adatti per il controllo di una singola macchina o per il controllo di un piccolo sistema.

Le mini macchine Siemens hanno S7-200: velocità di elaborazione di 0,8 ~ 1,2 ms; Memoria 2k; 248 punti digitali; Quantità analogica 35 canali.

Macchina di medie dimensioni: i punti di controllo di una macchina di medie dimensioni non sono generalmente superiori a 2048 punti, che possono essere utilizzati per il controllo diretto delle apparecchiature e il monitoraggio di più controllori programmabili di livello inferiore. È adatto per sistemi di controllo di medie o grandi dimensioni.

Le macchine Siemens di medie dimensioni hanno S7-300: velocità di elaborazione di 0,8 ~ 1,2 ms; Memoria 2k; 1024 punti digitali; Quantità analogica 128 canali; Rete PROFIBUS; Ethernet industriale; MPI.

Mainframe: il punto di controllo di un mainframe è generalmente maggiore di 2048 punti, che possono non solo completare complesse operazioni aritmetiche, ma anche eseguire complesse operazioni di matrice. Può essere utilizzato non solo per il controllo diretto dei dispositivi, ma anche per il monitoraggio di più controllori programmabili di livello inferiore.

I mainframe Siemens dispongono di S7-1500 e S7-400: velocità di elaborazione di 0,3 ms/1k parole;

Memoria 512k; punto I/O 12672;

Prestazioni di controllo pieghevoli

Può essere suddiviso in macchine di fascia alta, macchine di fascia media e macchine di fascia bassa.

Macchina di fascia bassa

Questo tipo di controller programmabile ha funzioni di controllo di base e potenza di calcolo generale. La velocità di lavoro è relativamente bassa e il numero di moduli di ingresso e uscita che possono essere trasportati è relativamente piccolo.

Ad esempio, l'S7-200 prodotto da SIEMENS in Germania appartiene a questa categoria.

Macchina di fascia media

Questo tipo di controller programmabile ha forti funzioni di controllo e potenza di calcolo. Può non solo completare operazioni logiche generali, ma anche completare funzioni trigonometriche più complesse, esponenti e operazioni PID. La velocità di lavoro è relativamente elevata e anche il numero di moduli di input e output che possono essere trasportati è piuttosto elevato e ci sono anche molti tipi di moduli di input e output.

Ad esempio, l'S7-300 prodotto da SIEMENS in Germania appartiene a questa categoria.

Macchina di fascia alta

Questo tipo di controller programmabile ha potenti funzioni di controllo e potenza di calcolo. Non solo può eseguire operazioni logiche, operazioni di funzioni trigonometriche, operazioni esponenziali e operazioni PID, ma anche eseguire complesse operazioni di matrice. La velocità di lavoro è molto elevata e sono disponibili numerosi moduli di input e output che possono essere trasportati. Anche le tipologie di moduli di ingresso e uscita sono molto complete. Questo tipo di controller programmabile può completare attività di controllo su larga scala. Generalmente utilizzato come stazione principale nel networking.

Ad esempio, l'S7-400 prodotto da SIEMENS in Germania appartiene a questa categoria.

Struttura pieghevole

Integrante

Il controllore programmabile integrato integra l'alimentazione, la CPU, la memoria e il sistema I/O in un'unica unità, denominata unità di base. Un'unità di base è un PLC completo.

Quando i punti di controllo non soddisfano i requisiti, è possibile collegare nuovamente un'unità di espansione. Le caratteristiche della struttura integrata sono molto compatte, dimensioni ridotte, basso costo e installazione conveniente.

Combinato

Un controllore programmabile modulare divide i vari componenti di un sistema PLC in diversi moduli in base alle loro funzioni, come modulo CPU, modulo di ingresso, modulo di uscita, modulo di potenza e così via. Le funzioni di ciascun modulo sono relativamente semplici, ma le tipologie di moduli sono sempre più ricche. Ad esempio, alcuni controllori programmabili, oltre ai moduli I/O di base, dispongono anche di alcuni moduli funzionali speciali, come il modulo di rilevamento della temperatura, il modulo di rilevamento della posizione, il modulo di controllo PID, il modulo di comunicazione e così via. La caratteristica di un PLC modulare è che la CPU, l'ingresso e l'uscita sono tutti moduli indipendenti. Dimensione del modulo unificata, installazione ordinata, selezione libera dei punti I/O, installazione conveniente, debug, espansione e manutenzione.

Tipo impilato

La struttura impilata combina i vantaggi di compattezza, dimensioni ridotte e facilità di installazione della struttura complessiva, nonché l'installazione flessibile e ordinata dei punti I/O nella struttura combinata. È anche composto da combinazioni di varie unità. La sua caratteristica è che la CPU è un'unità di base indipendente (composta dalla CPU e da alcuni punti di I/O) e gli altri moduli di I/O sono unità di espansione. Durante l'installazione, non c'ènecessità di un substrato, vengono utilizzati solo cavi per il collegamento tra le unità e ogni unità può essere impilata una per una. Consentire al sistema di ottenere una configurazione flessibile e dimensioni compatte.

Introduzione dettagliata

1. PLC SIMATIC S7-200 Il PLC S7-200 è un PLC miniaturizzato adatto per il rilevamento, il monitoraggio e il controllo automatici in vari settori e occasioni. Le potenti funzioni del PLC S7-200 gli consentono di ottenere funzioni di controllo complesse sia che funzioni da solo o connesso a una rete. Il PLC S7-200 può fornire 4 diversi modelli base e 8 tipi di CPU tra cui scegliere.

2. PLC SIMATIC S7-300 L'S7-300 è un piccolo sistema PLC modulare in grado di soddisfare requisiti prestazionali medi per le applicazioni. Vari individui

I moduli possono essere ampiamente combinati per formare sistemi con requisiti diversi. Rispetto al PLC S7-200, il PLC S7-300 adotta una struttura modulare e ha un'elevata velocità (0,6 ~ 0,1 μ s) Velocità di funzionamento del comando di; L'aritmetica aritmetica in virgola mobile può effettivamente realizzare operazioni aritmetiche più complesse; Uno strumento software con un'interfaccia utente standard che consente agli utenti di assegnare facilmente i parametri a tutti i moduli; Comodi servizi di interfaccia uomo-macchina sono stati integrati nel sistema operativo S7-300, riducendo notevolmente i requisiti di programmazione per il dialogo uomo-macchina. La SIMATIC Human Machine Interface (HMI) riceve i dati dall'S7-300, che li trasmette a una frequenza di aggiornamento specificata dall'utente. Il sistema operativo S7-300 gestisce automaticamente la trasmissione dei dati; Il sistema diagnostico intelligente della CPU monitora continuamente se il sistema funziona normalmente, registra errori ed eventi di sistema speciali (come timeout, sostituzione del modulo, ecc.); La protezione con password multilivello può consentire agli utenti di proteggere in modo efficace ed efficace i propri segreti tecnici, impedendo la copia e la modifica non autorizzate; Il PLC S7-300 è dotato di un interruttore di selezione della modalità operativa, che può essere rimosso come una chiave. Quando la chiave viene rimossa, la modalità operativa non può essere modificata, il che può impedire la cancellazione o la riscrittura illegale dei programmi utente. Dotato di potenti funzioni di comunicazione, il PLC S7-300 può fornire funzioni di configurazione della comunicazione tramite l'interfaccia utente del software di programmazione Step 7, rendendo la configurazione molto facile e semplice. Il PLC S7-300 ha una varietà di diverse interfacce di comunicazione e collega l'interfaccia bus AS-i e il sistema bus Industrial Ethernet attraverso una varietà di processori di comunicazione; Il processore di comunicazione seriale viene utilizzato per collegare sistemi di comunicazione punto-punto; Multi Point Interface (MPI) è integrato nella CPU e utilizzato per collegare contemporaneamente programmatori, PC, sistemi di interfaccia uomo-macchina e altri sistemi di controllo di automazione SIMATIC S7/M7/C7.

3. PLC SIMATIC S7-400 Il PLC S7-400 è un controllore programmabile utilizzato nella gamma di prestazioni medio-alte. Il PLC S7-400 adotta un design modulare senza ventole, affidabile e durevole. Allo stesso tempo, può scegliere più livelli di CPU (con funzioni gradualmente aggiornate) ed è dotato di modelli per varie funzioni universali, consentendo agli utenti di combinarli in diversi sistemi specializzati in base alle proprie esigenze. Quando la scala del sistema di controllo viene ampliata o aggiornata, purché alcuni modelli vengano aggiunti in modo appropriato, il sistema può essere aggiornato e soddisfare pienamente le esigenze.